大連機械零部件加工是現代工業生產中不可或🧸缺的一環,它直接關系到產品質量和生產效率。因此,在機械零部件加工中,需要綜合考慮材料準備、加工工藝規劃、加工設備選擇💃、加工工藝參數確定和加工過程控制等環節,以確保零部件的加工質量和生產效率的提高。

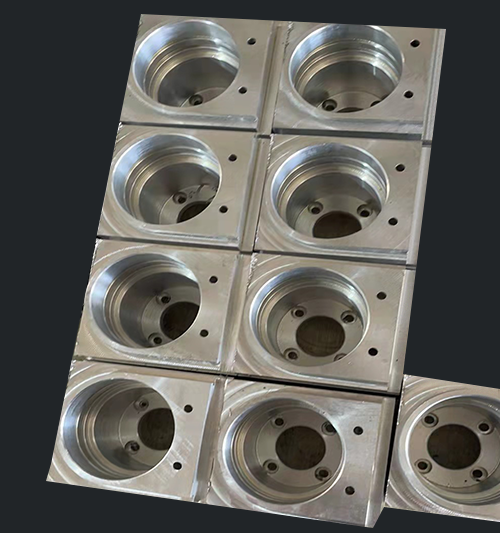

機械零部件加工的過程包括工藝規劃、工藝設計、工藝試驗和批量生產等環節。需要根據產品的設計要求和使用條件確定適合的工藝路線,包括加工順序、工序、加工方法等。然后進行ꦺ工藝設計,確定每個工序的切削參數、夾具、刀具、工裝等,并編制加工工藝卡。接著進行工藝試驗,通過實際加工零部件來驗證工藝的可行性和穩定性。在工廠ꦕ的生產線上進行批量生產,加工出符合要求的零部件。

大連機械零部件加工中如何避免材料斷裂和變形?

選擇合適的材料。在機械零部件加工過程中𒅌,選擇材料是至關重要的一步。不同材料具有不同的性能和特點,選擇合適的材料可以減少材料斷裂和變形的風險。一般來說,應選擇具有較高強度和較好的耐熱性能的材料。另外,還要考慮材料的成本和加工性能,以確保可以滿足零部件的需求。

其次,控制加工工藝。機械零部件的加工工藝對材料的斷裂和變形具有重要影響。加工過程中需注意以下幾點。合理確定加工工藝參數,包括切削速度、進給量、切削深度等。這些參數應根據不同材料和零部件的情況進行調整,以保證切削過程的平穩進行,避免對材料產生過大的沖擊和應力。其次,保持適當的刀具刃磨狀態。刀具的磨損嚴重會導致零部件加工時產生振動和過熱,增加了材料斷裂和變形的風險。因此,需要定期檢查刀具狀態,并及時進行磨刃或更換。此外,要嚴格控制加工溫度。過高的加ও工溫度會導致材料軟化、氧化和變形。因此,可采用冷卻液進行降溫或控制切削時間和速度等方法,來控制加工溫度。

第三,合理設計零部件的結構。在零部件設計過程中,結構♔的合理性也會影響材料的💛斷裂和變形。應避免設計過大或過小的結構,以免在加工過程中產生過大的應力或形變。此外,要合理設置孔眼、棱角等位置,避免應力聚集和孔眼的裂紋擴展。如果需要,在設計過程中可以采用圓角處理、槽形結構等方式來減緩應力集中。

加工工藝參數的確定是機械零部件加工的重要環節,它是指根據加工工藝的要求,確定合🙈適的加工工藝參數,如切削速度、進給量、切削深度等。這些參數的選擇將直接影響到零ᩚᩚᩚᩚᩚᩚᩚᩚᩚ𒀱ᩚᩚᩚ部件的加工質量和加工效率。因此,需要根據加工材料的性質、加工要求和加工設備的性能來進行合理的確定。

在機🎶械零部件加工過程中,需要使用各種加工設備和刀具。常見的機床有車床、銑床、鉆床、磨床、龍門銑等。刀具包括鉸刀、絲錐、刀片等。為了保證加工質量和效率,需要選擇合適的設備和刀具,并根據零部件的材料特性和幾何形狀進行合理的切削參數選擇和操作方法。